Gemeinsam lernen im LEAN Lab: Drei Unternehmen, ein Training

- 20.12.2024

- Allgemein

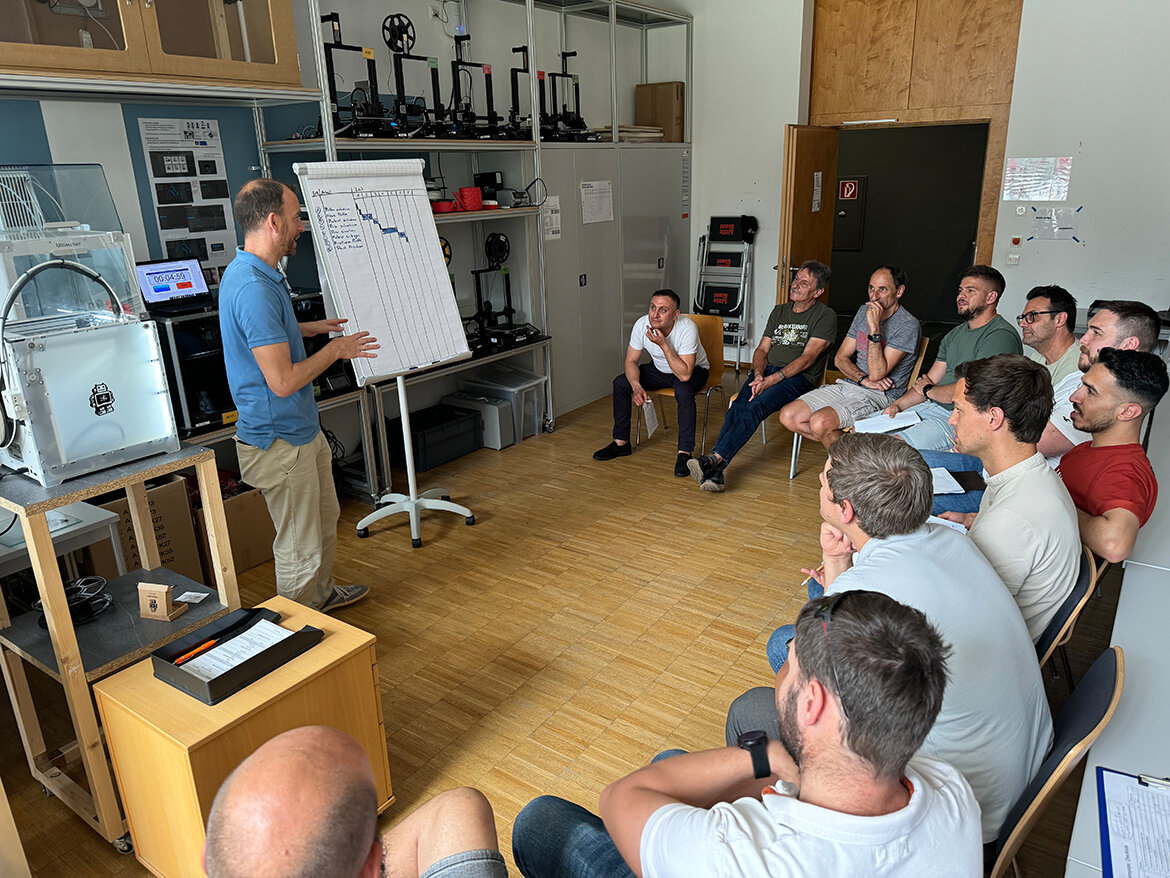

Mitarbeitende der Unternehmen Freudenberg, Pirlo und STHIL arbeiten gemeinsam mit Markus Ehrlenbach, MSc von der FH Kufstein Tirol an Lösungen.

Mitarbeitende der Firmen Freudenberg Sealing Technologies, Pirlo und STHIL Austria wurden im LEAN Lab der FH Kufstein Tirol geschult, um die Flexibilität in ihren Produktionen zu verbessern. Dabei lernten sie nicht nur mit, sondern auch voneinander.

Es sind Probleme, mit dem sich zahlreiche Unternehmen konfrontiert sehen: Kunden platzieren nur geringere Auftragsmengen, dafür aber häufiger und die Produktvielfalt nimmt zu. Für die Produktion bedeutet das zum einen kleinere Stückzahlen in der Fertigung, wenn nicht auf Lager produziert werden soll, und zum anderen häufigeres Umrüsten der Anlagen, um die verschiedenen Produktvarianten herstellen zu können. Zum ersten Mal stellen sich drei Kufsteiner Unternehmen – Freudenberg Sealing Technologies, Pirlo Metallverpackungen und STHIL Austria – den gleichen Herausforderungen und lernen dabei voneinander.

Schnelles Umrüsten zur Steigerung der Kundenzufriedenheit

Ziel der SMED-Methodik ist es, die Maschinen möglichst schnell von der Herstellung eines Produkts auf die eines anderen umstellen zu können. Daher leitet sich auch die Terminologie single minute exchange of dies ab. Um das bewerkstelligen zu können, werden diejenigen Rüsttätigkeiten identifiziert, die sich noch während des Betriebes einer Anlage durchführen lassen. Anschließend kommen Hilfsmittel zum Einsatz, um die verbleibenden Aufgaben zu beschleunigen. Die Rüstprozesse werden gefilmt, in ihre einzelnen Schritte zerlegt und mit Hilfe einer einfachen Vier-Schritte-Methode verbessert: Trennen von internen und externen Rüstvorgängen, Überführung von internen in externe Rüstvorgänge, Optimierung und Standardisierung von internen und externen Rüstvorgängen und Beseitigung von Justierungsvorgängen.

Vom Kopf in die Hand – sofortige Umsetzung des Gelernten

In kleinen, unternehmensübergreifenden Gruppen übten die Teilnehmenden, sofort Verschwendungen in einem Rüstprozess einer Anlage zum Kunststoffdruck im Labor zu erkennen und zu beseitigen. Dabei verbesserten sie nicht nur signifikant den Übungsprozess, sondern reflektierten auch die Situationen in ihren eigenen Betrieben und überlegten sich bereits Maßnahmen, um die Rüstzeiten noch stärker zu reduzieren. Mit dem erworbenen Wissen können sie nun dazu beitragen, die Flexibilität in der Produktion zu steigern, um die geänderten Kundenanforderungen zu erfüllen.